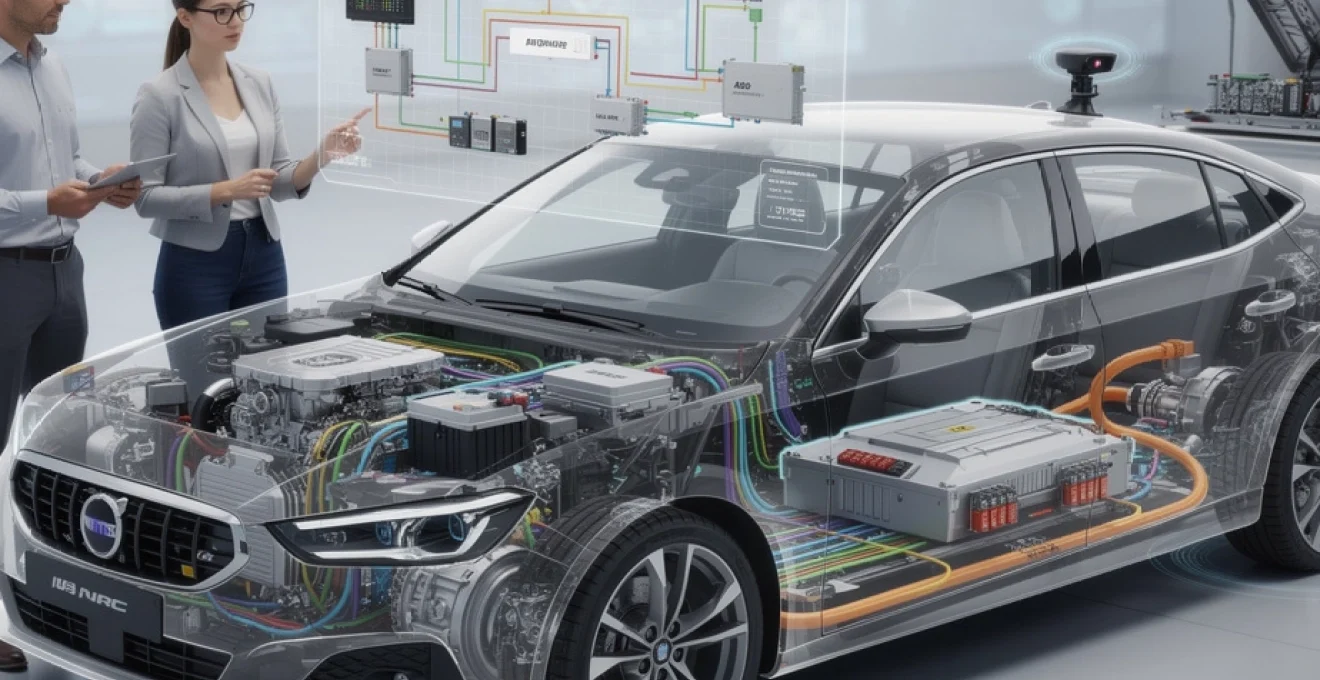

Dans une voiture moderne, le système d’électricité et d’électronique ne se limite plus à allumer les phares ou démarrer le moteur. Il orchestre quasiment tout : sécurité, performance, confort, connectivité, jusqu’à la façon dont vous freinez ou tournez le volant. Sans cette architecture électrique/électronique, un véhicule récent, thermique, hybride ou 100 % électrique, reste tout simplement immobile. Comprendre ce réseau invisible aide à mieux interpréter les voyants du tableau de bord, à dialoguer avec un atelier, ou à faire des choix éclairés entre différentes motorisations et niveaux d’équipements. Derrière chaque fonction que vous utilisez au quotidien se cache un ensemble cohérent de calculateurs, de bus de communication, de capteurs et d’actionneurs qui travaillent en permanence pour garantir sécurité, efficacité énergétique et agrément de conduite.

Architecture générale du système électrique et électronique d’une voiture moderne (réseaux CAN, LIN, FlexRay, ethernet)

Topologie des réseaux multiplexés (bus CAN haute vitesse, CAN confort, LIN pour actionneurs simples)

Le cœur du système électronique automobile repose sur des réseaux multiplexés comme CAN, LIN, FlexRay ou Ethernet automobile. Plutôt que de tirer un câble dédié pour chaque fonction, les constructeurs utilisent un bus de données partagé où plusieurs calculateurs échangent en continu. Sur la plupart des véhicules récents, vous trouverez au minimum un bus CAN haute vitesse pour la chaîne de traction (moteur, boîte, ABS/ESP) et un bus CAN confort pour les équipements de carrosserie (vitres, sièges, éclairage intérieur). Le bus LIN, plus simple et moins coûteux, est réservé aux actionneurs secondaires comme les rétroviseurs ou les lève-vitres, pilotés par un module maître qui transmet les ordres vers des modules esclaves.

Concrètement, cela signifie que lorsque vous appuyez sur un bouton, le signal ne va plus directement au moteur électrique correspondant. Un message est envoyé sur le bus, décodé par le calculateur concerné, qui commande ensuite l’actionneur. Cette logique permet de réduire drastiquement le câblage, d’augmenter la fiabilité et de faciliter l’ajout de nouvelles fonctions logicielles sans revoir l’ensemble du faisceau.

Segmentation des calculateurs (ECU moteur, TCU boîte de vitesses, BCM, ABS/ESP, ECU airbag)

Dans cette architecture multiplexée, chaque fonction importante est prise en charge par une unité de contrôle électronique, souvent désignée par le terme ECU. Vous retrouvez par exemple un ECU moteur, un ECU de boîte de vitesses (TCU), un module de carrosserie (BCM), un calculateur ABS/ESP, un ECU airbag, un calculateur de direction assistée électrique, etc. Sur une berline moderne bien équipée, le nombre de calculateurs dépasse facilement 60 unités, et certains SUV premium dépassent les 100 unités électroniques.

Chaque ECU dialogue sur un ou plusieurs bus CAN ou FlexRay en fonction de l’importance de la fonction et de la criticité en termes de sécurité. Un ECU airbag, par exemple, doit être capable de réagir en quelques millisecondes, même si le reste du réseau est saturé. C’est pourquoi les ingénieurs segmentent soigneusement les domaines : chaîne de traction, châssis, sécurité passive, confort, infodivertissement, avec parfois des passerelles logicielles dédiées.

Évolution des architectures E/E : d’une logique distribuée à l’architecture centralisée type “domain controller”

L’industrie automobile connaît actuellement une évolution profonde de son architecture électrique/électronique (souvent appelée architecture E/E). Historiquement, chaque nouvelle fonction amenait un nouveau calculateur dédié. Résultat : un empilement de boîtiers, de logiciels hétérogènes et de faisceaux complexes. Les constructeurs basculent désormais vers des architectures centralisées autour de “domain controllers” : un calculateur puissant gère un domaine entier comme le châssis, l’ADAS ou l’infodivertissement.

Cette évolution rapproche la voiture d’un “ordinateur sur roues”. Quelques calculateurs centraux, dotés de processeurs multicœurs et de systèmes d’exploitation temps réel ou Linux embarqué, remplacent une myriade de petits ECUs. Pour vous, cela se traduit par des fonctionnalités plus intégrées (mise à jour logicielle à distance, nouvelles options activables après l’achat, améliorations de performances via logiciel) et une meilleure cohérence globale entre les systèmes.

Gestion de la redondance et de la tolérance aux pannes dans les systèmes critiques (freinage, direction)

Dès qu’un système électronique intervient dans le freinage, la direction ou la stabilité, la notion de sécurité fonctionnelle devient centrale. Des normes comme ISO 26262 imposent des niveaux d’intégrité (ASIL) et des mécanismes de redondance pour garantir qu’une panne électronique ne conduise pas à une situation dangereuse. C’est ce qui explique, par exemple, la présence de capteurs de vitesse redondants, de doubles alimentations, ou de microcontrôleurs travaillant en “lockstep” dans un même calculateur de freinage.

Sur un système de direction assistée électrique (EPS), il existe souvent deux voies de détection de couple ou de position, supervisées par un logiciel de surveillance indépendant. Si une incohérence apparaît, la fonction se dégrade de manière contrôlée : assistance réduite, message d’alerte au tableau de bord, mais la direction reste mécaniquement fonctionnelle. Cette philosophie de tolérance aux pannes est au cœur de la conception des architectures E/E modernes.

Gestion de l’énergie électrique à bord : alternateur, batterie 12 V, systèmes 48 V et réseaux de puissance

Fonctionnement de l’alternateur piloté et du système de charge intelligent (smart charging)

La gestion de l’énergie électrique à bord est devenue stratégique avec la multiplication des consommateurs : sièges chauffants, ADAS, pompes électriques, systèmes audio puissants. L’alternateur n’est plus un simple générateur passif. Sur les véhicules récents, l’alternateur piloté est intégré dans un système de smart charging qui ajuste en continu la tension de charge en fonction de l’état de la batterie, du régime moteur et des besoins du réseau 12 V.

Par exemple, en phase de décélération, le système peut augmenter la charge de l’alternateur pour récupérer davantage d’énergie cinétique, ce qui contribue à réduire la consommation de carburant de 2 à 3 % sur un cycle normalisé. À l’inverse, en forte accélération, la charge peut être temporairement réduite pour libérer le maximum de puissance mécanique pour la traction. Cette gestion intelligente est pilotée par le calculateur moteur, en dialogue permanent avec le capteur de courant de batterie et les autres ECUs.

Batteries plomb-acide, AGM, EFB, lithium-ion : caractéristiques et usages selon les motorisations

La batterie 12 V reste la pierre angulaire de l’alimentation des systèmes électroniques, même sur les voitures hybrides et électriques. Selon la technologie et la présence de fonctions Start&Stop ou d’hybridation, plusieurs types de batteries sont utilisées : plomb-acide classique, AGM (Absorbent Glass Mat), EFB (Enhanced Flooded Battery) ou lithium-ion basse tension. Une batterie AGM, par exemple, supporte mieux les cycles de charge/décharge répétés et les courants de démarrage élevés, ce qui la rend adaptée aux véhicules très équipés ou avec Start&Stop intensif.

Sur les véhicules électriques, une batterie 12 V reste indispensable pour l’alimentation de secours des calculateurs et des systèmes de sécurité. La haute tension (400 ou 800 V) est réservée à la traction et est découplée du réseau de servitude par un convertisseur DC/DC. Choisir une batterie inadaptée à votre usage (courts trajets, climatisation fréquente, nombreux accessoires) peut conduire à des décharges précoces et à des pannes récurrentes de démarrage.

Hybridation légère 48 V (mild hybrid) : alterno-démarreur, convertisseur DC/DC, récupération d’énergie

Pour réduire les émissions sans basculer immédiatement vers le tout-électrique, beaucoup de constructeurs déploient des systèmes d’hybridation légère 48 V sur leurs motorisations essence et diesel. Le composant clé est l’alterno-démarreur 48 V, qui remplace l’alternateur classique. Monté sur la courroie ou directement sur le vilebrequin, il fonctionne à la fois comme démarreur ultra-rapide et comme générateur lors des phases de décélération.

Un convertisseur DC/DC bidirectionnel assure l’interface entre le réseau 48 V et le réseau 12 V traditionnel. Ce réseau intermédiaire permet de récupérer plus d’énergie au freinage, de lisser les pics de demande électrique et d’assister le moteur thermique lors des accélérations avec un couple électrique additionnel pouvant atteindre 10 à 15 kW. À l’usage, cela se traduit pour vous par des redémarrages quasi imperceptibles, une consommation réduite de 0,3 à 0,6 l/100 km et un meilleur agrément de conduite en ville.

Distribution de puissance via boîtes à fusibles et boîtiers de servitude moteur (BSM, BSI, PDC)

La distribution de puissance depuis la batterie vers les différents consommateurs est assurée par des boîtes à fusibles, des relais et des boîtiers de servitude comme le BSM (boîtier de servitude moteur), le BSI (boîtier de servitude habitacle) ou les PDC (Power Distribution Center). Ces modules combinent des fonctions de protection (fusibles, disjoncteurs) et des fonctions de commande électronique (relais pilotés par CAN, transistors de puissance).

En cas de court-circuit ou de surintensité sur un circuit auxiliaire (lunette arrière dégivrante, pompe de carburant, compresseur de climatisation), le fusible adapté fond et isole le défaut. Pour diagnostiquer un problème électrique, un technicien commencera souvent par vérifier ces boîtes, car elles constituent des “nœuds” essentiels entre le faisceau principal, la batterie et les principaux consommateurs.

Rôle du système électrique/électronique dans la gestion moteur et la dépollution (ECU, capteurs, actuateurs)

Injection électronique (common rail, injecteurs piézoélectriques, pompe haute pression) et calculateur moteur (ECU bosch, continental)

La performance comme la dépollution des moteurs modernes reposent entièrement sur l’injection électronique. Le calculateur moteur (ECU), fourni par des acteurs majeurs comme Bosch ou Continental, pilote en temps réel le système d’injection haute pression : rampe commune (common rail), injecteurs électromagnétiques ou piézoélectriques, pompe haute pression. La pression d’injection atteint fréquemment 2000 à 2500 bar sur les diesels Euro 6 et dépasse 350 bar sur certains moteurs essence à injection directe.

L’ECU détermine le moment précis, la durée et parfois le nombre d’injections par cycle (pré-injection, post-injection) en fonction de dizaines de paramètres. Cette finesse de contrôle permet d’optimiser le rendement, de réduire le bruit de combustion et de limiter les émissions de particules et d’oxydes d’azote. Un simple capteur défaillant ou un déséquilibre de pression dans la rampe peut suffire à perturber ce fragile équilibre et déclencher un mode dégradé.

Capteurs moteur essentiels : capteur PMH, débitmètre d’air (MAF), capteur MAP, sondes lambda et NOx

Pour alimenter ses algorithmes, l’ECU s’appuie sur un ensemble de capteurs moteur critiques. Le capteur de position vilebrequin (PMH) fournit la référence de synchronisation pour l’allumage et l’injection. Le débitmètre d’air (MAF) et le capteur de pression d’admission (MAP) renseignent sur la quantité d’air réellement disponible pour la combustion. Les sondes lambda, placées avant et après le catalyseur, mesurent la richesse du mélange et permettent une régulation en boucle fermée.

Sur les diesels récents, un capteur de NOx en aval du catalyseur SCR permet de vérifier l’efficacité de la réduction des oxydes d’azote par l’AdBlue. Chaque capteur possède sa fenêtre de fonctionnement. Une prise d’air, une sonde encrassée ou un faisceau endommagé faussent les mesures, et le calculateur compense comme il peut, ce qui peut expliquer certaines surconsommations ou pertes de puissance que vous pouvez ressentir.

Commandes d’actuateurs : bobines d’allumage, papillon motorisé, vanne EGR, turbo à géométrie variable

L’électronique pilote également tous les actionneurs qui modifient le comportement instantané du moteur. Sur un moteur essence, les bobines d’allumage individuelles sont contrôlées cylindre par cylindre pour ajuster l’avance à l’allumage. Le papillon motorisé régule la quantité d’air admise, et non plus directement le câble d’accélérateur. Sur les diesels et certains moteurs essence suralimentés, la vanne EGR refroidie et le turbo à géométrie variable sont modulés en fonction de la charge, de la température et des limites d’émissions.

Les temps de réaction de ces actuateurs se mesurent en millisecondes. Un turbo commandé par actuateur électrique peut ajuster sa géométrie plusieurs dizaines de fois par seconde. Pour vous, un papillon encrassé ou une vanne EGR grippée se traduit souvent par des à-coups, un ralenti instable ou un voyant moteur allumé. L’ECU enregistre alors des codes défauts permettant de cibler le composant en cause.

Stratégies de dépollution euro 6/euro 7 : FAP, SCR AdBlue, EGR refroidi, gestion des régénérations

Les normes Euro 6, et bientôt Euro 7, imposent des limites strictes sur les émissions de particules fines, de NOx et de CO. Pour s’y conformer, les constructeurs combinent plusieurs systèmes de dépollution pilotés par l’électronique : filtre à particules (FAP ou DPF), catalyseur SCR avec injection d’AdBlue, EGR basse et haute pression, catalyseur trois voies pour l’essence. Le calculateur moteur doit orchestrer ces éléments de manière cohérente, en tenant compte de la température des gaz, de la charge moteur et du profil de conduite.

La gestion des régénérations de FAP est un bon exemple. Lorsque la charge en suies atteint un seuil, l’ECU déclenche une phase de régénération active en augmentant la température des gaz d’échappement via des post-injections. Si vous faites beaucoup de courts trajets urbains, ces régénérations ne peuvent pas toujours se dérouler correctement, d’où l’importance, ponctuellement, de rouler à vitesse stabilisée sur voie rapide pour permettre au système de travailler dans de bonnes conditions.

Diagnostic embarqué OBD-II et codes défauts (DTC) pour la maintenance et le contrôle technique

Le diagnostic embarqué OBD-II est l’interface standardisée qui permet de lire les défauts enregistrés par les calculateurs. Chaque anomalie est associée à un code défaut (DTC) de type P0xxx, U0xxx, etc., qui renseigne sur la nature du problème : capteur défaillant, circuit ouvert, valeur hors plage, incohérence entre modules. Lors du contrôle technique, la valise se connecte à cette prise pour vérifier l’absence de défauts critiques liés à la dépollution.

Pour vous, disposer d’un simple lecteur OBD ou d’une application compatible permet d’obtenir un premier niveau d’information avant d’aller en atelier. Un code tel que P0130 (sonde lambda) ou P2002 (efficacité FAP) donne une indication sur la zone à investiguer. Toutefois, l’interprétation fine des données temps réel (valeurs de capteurs, mesures de pression, histogrammes) reste le domaine des professionnels équipés d’outils avancés.

Systèmes d’aide à la conduite (ADAS) et électronique de sécurité active

Capteurs de perception : radars 77 GHz, caméras frontales (mobileye, continental), lidars et ultrasons

Les systèmes d’aide à la conduite avancés (ADAS) reposent sur une perception fine de l’environnement du véhicule. Pour cela, les constructeurs combinent plusieurs types de capteurs : radars 77 GHz longue portée pour mesurer la distance et la vitesse des véhicules devant, caméras frontales haute résolution (souvent développées avec des partenaires comme Mobileye ou Continental) pour détecter les marquages au sol, les panneaux et les piétons, ultrasons pour le stationnement et, sur certains modèles haut de gamme, lidars pour une cartographie 3D très précise.

Chaque technologie a ses forces et ses limites. La caméra excelle dans la reconnaissance visuelle mais peut être perturbée par le soleil rasant, alors que le radar fonctionne bien par mauvais temps mais distingue mal certains objets statiques. C’est la raison pour laquelle la redondance sensorielle devient la norme sur les voitures capables de conduite assistée de niveau 2+ ou 3.

Fonctions ADAS majeures : ACC, LKA, AEB, détecteur d’angle mort, park assist automatique

Ces capteurs alimentent de nombreuses fonctions ADAS que vous utilisez peut-être déjà : régulateur de vitesse adaptatif (ACC), maintien dans la voie (LKA), freinage automatique d’urgence (AEB), détecteur d’angle mort, lecture des panneaux, assistance au stationnement automatique (Park Assist). L’ACC ajuste la vitesse pour conserver une distance de sécurité avec le véhicule qui précède, tandis que le LKA applique de petites corrections de direction pour vous maintenir centré dans la voie.

Le freinage automatique d’urgence surveille en permanence la distance relative et la trajectoire potentielle d’obstacles. Si une collision semble imminente et que vous ne réagissez pas, le système peut déclencher un freinage puissant pour réduire l’impact ou l’éviter. Certaines études européennes indiquent que l’AEB permettrait de réduire de 20 à 40 % le nombre de collisions arrière dans le trafic urbain dense.

Fusion de données et calculateurs ADAS haute performance (NVIDIA DRIVE, qualcomm snapdragon ride)

La simple juxtaposition de capteurs ne suffit pas. Les données doivent être fusionnées pour produire une vision cohérente de l’environnement. C’est le rôle des calculateurs ADAS haute performance, souvent équipés de processeurs graphiques et d’unités de calcul dédiées à l’intelligence artificielle. Des plateformes comme NVIDIA DRIVE ou Qualcomm Snapdragon Ride exécutent des algorithmes de fusion de capteurs, de détection d’objets et de planification de trajectoire.

Ces calculateurs traitent plusieurs gigabits de données par seconde, en prenant en compte caméras, radars, lidars et informations cartographiques HD. Pour vous, cela se traduit par une assistance plus fluide, une meilleure anticipation des comportements des autres usagers, et une réduction notable de la charge mentale sur longs trajets. La frontière entre assistance avancée et conduite partiellement automatisée devient ainsi de plus en plus floue.

Freinage et stabilité : ABS, ESP, EBD, systèmes brake-by-wire et direction assistée électrique (EPS)

Bien avant les ADAS, l’électronique a révolutionné le freinage avec l’ABS, l’ESP et l’EBD. L’ABS empêche le blocage des roues lors des freinages d’urgence, tandis que l’ESP corrige une trajectoire en cas de sous-virage ou de survirage en agissant roue par roue. L’EBD (répartition électronique de freinage) optimise la distribution du couple de freinage entre l’avant et l’arrière en fonction de la charge et des conditions d’adhérence.

Les nouvelles générations de véhicules introduisent le brake-by-wire, où la liaison mécanique avec la pédale disparaît au profit d’une commande entièrement électrique. Un calculateur reconstruit artificiellement le “feeling” de la pédale tout en maximisant la récupération d’énergie (sur hybrides et électriques) et l’efficacité de freinage. Couplée à la direction assistée électrique EPS, cette architecture ouvre la voie à des fonctions de conduite automatisée plus avancées, car la voiture peut freiner et tourner de manière entièrement pilotée par électronique.

Conformité réglementaire (R79, NCAP, ISO 26262) pour les systèmes de sécurité fonctionnelle

Pour être commercialisés, ces systèmes doivent satisfaire à un ensemble de réglementations et de normes. Le règlement R79 encadre par exemple les fonctions d’assistance au maintien de voie et de direction automatisée. Les protocoles d’évaluation comme Euro NCAP intègrent désormais de nombreux scénarios ADAS dans leurs notations, ce qui incite les constructeurs à généraliser l’AEB, la détection des piétons et cyclistes, ou l’assistance au dépassement.

En parallèle, la norme ISO 26262 impose une démarche complète de sécurité fonctionnelle pour tous les systèmes E/E liés à la sécurité. Cela inclut l’analyse des risques, la définition de niveaux ASIL, la conception avec redondance, et des campagnes de validation très poussées. Pour vous, ces exigences se traduisent par des systèmes d’aide à la conduite plus robustes, mieux testés, et par une réduction progressive du risque d’accident lié à une défaillance électronique.

Infodivertissement, connectivité et électronique embarquée orientée services

Systèmes multimédia (BMW idrive, renault OpenR link, uconnect) et écrans numériques (cockpit virtuel)

L’habitacle moderne est devenu un véritable espace numérique. Les systèmes multimédia comme BMW iDrive, Renault OpenR Link ou Uconnect centralisent navigation, audio, réglages du véhicule et souvent la plupart des fonctions de confort. Les écrans numériques, parfois regroupés en “cockpit virtuel” panoramique, remplacent les compteurs analogiques et les commandes physiques traditionnelles.

Pour vous, cela se traduit par une interface plus personnalisable, des affichages contextuels (carte pleine largeur en mode navigation, aide à la conduite lors de l’activation de l’ACC), et une intégration plus fluide entre smartphone et véhicule. Le revers de la médaille réside dans la complexité logicielle et le besoin de mises à jour régulières pour corriger des bugs ou ajouter des fonctionnalités.

Protocoles de connectivité : bluetooth, Wi-Fi, apple CarPlay, android auto, android automotive

La connectivité entre votre smartphone et la voiture repose sur une combinaison de protocoles : Bluetooth pour la téléphonie mains libres et le streaming audio, Wi-Fi pour la duplication d’écran ou les mises à jour, et des solutions de projection comme Apple CarPlay et Android Auto. Certains modèles intègrent désormais Android Automotive, système d’exploitation embarqué qui héberge directement les applications de navigation, musique et assistants vocaux sans dépendre du téléphone.

Cette intégration permet, par exemple, de synchroniser automatiquement vos trajets favoris, vos contacts ou vos playlists dès que vous montez à bord. Elle ouvre aussi la porte à des services tiers, comme des applications de paiement de stationnement ou de bornes de recharge, directement accessibles depuis l’écran central.

Architecture logicielle : systèmes d’exploitation temps réel, linux embarqué, mise à jour OTA (over-the-air)

Derrière ces interfaces, l’architecture logicielle des véhicules évolue vers des plateformes modulaires. Les systèmes d’exploitation temps réel (RTOS) gèrent les fonctions critiques (freinage, moteur, sécurité), tandis que des noyaux Linux embarqués prennent en charge l’infodivertissement et les services connectés. Cette séparation garantit que la mise à jour d’un système multimédia ne puisse pas perturber un système de sécurité.

La mise à jour OTA (over-the-air) devient un standard sur les véhicules récents. Elle permet de déployer des correctifs de sécurité, d’améliorer des algorithmes d’ADAS, voire d’augmenter l’autonomie ou les performances d’un véhicule électrique, sans passage en atelier. Pour vous, l’expérience se rapproche de celle d’un smartphone : la voiture reste à jour, parfois des années après l’achat, ce qui améliore la valeur de revente et prolonge la durée de vie fonctionnelle du véhicule.

Intégration télématique : ecall, services connectés, télémétrie à distance pour flottes et véhicules particuliers

Les modules télématiques embarqués assurent la connexion permanente du véhicule au cloud du constructeur ou de prestataires spécialisés. Le dispositif eCall, obligatoire en Europe depuis 2018 sur les nouveaux modèles, déclenche automatiquement un appel d’urgence avec transmission de la position GPS en cas d’accident grave. D’autres services connectés proposent le suivi à distance de l’état du véhicule, la géolocalisation, le verrouillage/déverrouillage à distance ou la programmation du chauffage/climatisation.

Pour les gestionnaires de flottes, la télémétrie permet d’optimiser les tournées, de surveiller la consommation, l’usure et le style de conduite. Pour un particulier, ces fonctions apportent un confort supplémentaire : recevoir une alerte en cas d’oubli de fermeture, retrouver sa voiture sur un grand parking, ou contrôler l’état de charge d’un véhicule électrique depuis un smartphone. Cette dimension “orientée services” transforme progressivement le modèle économique de l’automobile vers plus d’abonnements et de services à la carte.

Électronique de puissance et gestion des hautes tensions dans les véhicules hybrides et électriques

Dans les véhicules hybrides et électriques, l’électronique de puissance joue le rôle de “plomberie énergétique” haute tension. Elle gère l’acheminement de l’énergie entre la batterie de traction, le ou les moteurs électriques, les convertisseurs DC/DC, et parfois les systèmes de charge rapide. Les tensions usuelles varient de 200 à 400 V sur la plupart des véhicules actuels, avec une tendance croissante vers des architectures 800 V sur les modèles hautes performances pour améliorer l’efficacité et réduire les temps de recharge.

Le composant central est l’onduleur de traction, qui convertit le courant continu de la batterie en courant alternatif triphasé pour alimenter le moteur électrique. Il fonctionne comme un variateur de fréquence ultra-rapide, ajustant en permanence la tension et la fréquence envoyées au stator pour contrôler couple et vitesse. Dans l’autre sens, lors du freinage régénératif, ce même onduleur redresse le courant généré par le moteur-générateur et le renvoie vers la batterie. L’utilisation croissante de semi-conducteurs en carbure de silicium (SiC) permet de diminuer les pertes de commutation, d’augmenter les fréquences de découpage et donc de réduire la taille des composants tout en améliorant l’autonomie de 5 à 10 % selon les usages.

La sécurité haute tension repose sur une combinaison d’isolement physique, de relais principaux (contacteurs) et de surveillance permanente par le BMS (Battery Management System). Dès qu’une ouverture de porte, un impact ou une fuite de courant à la masse est détecté, le BMS ordonne l’ouverture des contacteurs principaux pour isoler la batterie du reste du véhicule. Pour vous, cela reste totalement transparent, mais ce dispositif limite considérablement les risques d’électrocution ou de court-circuit massif en cas d’accident. La gestion thermique des composants de puissance et de la batterie, via des circuits de refroidissement liquide dédiés, est également déterminante pour la durée de vie et les performances, surtout lors des recharges rapides à plus de 150 kW où les intensités dépassent plusieurs centaines d’ampères.

Cybersécurité, sûreté de fonctionnement et normes pour les systèmes E/E automobiles

L’augmentation massive de la connectivité et de la complexité logicielle fait émerger un nouveau champ critique : la cybersécurité automobile. Chaque interface connectée (télématique, Bluetooth, Wi-Fi, prise OBD, V2X) représente un point d’entrée potentiel pour un attaquant. Pour protéger le système E/E, les constructeurs mettent en place des pare-feu internes, des mécanismes de chiffrement des communications, des signatures numériques de logiciels et des systèmes de détection d’intrusion embarqués. Les normes ISO/SAE 21434 et les règlements ONU R155/R156 encadrent désormais ces exigences de cybersécurité sur l’ensemble du cycle de vie du véhicule.

La sûreté de fonctionnement et la cybersécurité deviennent aussi fondamentales pour une voiture moderne que la résistance mécanique de son châssis ou l’efficacité de ses freins.

La sûreté de fonctionnement prolonge la démarche de sécurité fonctionnelle. Il ne s’agit plus seulement de garantir le comportement correct en cas de panne, mais aussi de prendre en compte les défaillances communes, les erreurs humaines et même les attaques malveillantes. Dans la pratique, cela implique des architectures en couches, avec des zones de confiance séparées, des mises à jour sécurisées, et des capacités de “rollback” vers une version antérieure en cas de problème lors d’une mise à jour OTA.

Pour vous, ces mécanismes invisibles déterminent la confiance que vous pouvez accorder à votre véhicule connecté sur le long terme. Un exemple concret : la possibilité de corriger à distance une vulnérabilité logicielle découverte après la mise sur le marché, sans immobiliser des milliers de véhicules en atelier. À mesure que les fonctions de conduite automatisée progresseront, cette exigence de cybersécurité se rapprochera de celle de l’aéronautique, avec des processus de certification rigoureux, une traçabilité des modifications logicielles et une surveillance continue des flottes en exploitation afin de détecter au plus tôt les comportements anormaux ou les tentatives d’intrusion.